Беттин кескиндигин кантип өлчөсө болот?

Беттин оройлугун ошол беттеги орточо чокуларды жана өрөөндөрдү өлчөө менен эсептей аласыз. Өлчөө көбүнчө "Ra" деп аталат, бул "Оддалдуулуктун орточо мааниси" дегенди билдирет. Ra болсо абдан пайдалуу өлчөө параметри болуп саналат. Ошондой эле, ал продуктунун же тетиктин ар кандай тармактык стандарттарга шайкештигин аныктоого жардам берет.

Бул беттик жасалгалоо схемалары менен салыштыруу аркылуу ишке ашат.

Беттик кесектик диаграммасында Ra жана Rzди эмне айырмалайт?

Ra - чокулар менен өрөөндөрдүн ортосундагы орточо узундуктун өлчөмү. Ал ошондой эле үлгү алуу узундугунун чегинде жер бетиндеги орточо сызыктан четтөөнү өлчөйт.

Башка жагынан алганда, Rz эң бийик чоку менен эң жапыз өрөөндүн ортосундагы вертикалдык аралыкты өлчөөгө жардам берет. Ал муну беш үлгү алуу узундугунун ичинде жасайт жана андан кийин өлчөнгөн аралыктарды орточолойт.

Беттин жасалышына кандай факторлор таасир этет?

Беттик жасалгалоого бир нече факторлор таасир этет. Бул факторлордун эң чоңу - өндүрүш процесси. Токуу, фрезерлөө жана майдалоо сыяктуу механикалык иштетүү процесстери бир нече факторлорго көз каранды болот. Демек, беттик жасалгалоого таасир этүүчү факторлор төмөнкүлөрдү камтыйт

төмөнкүлөр:

Тоюттар жана ылдамдыктар

Станоктун абалы

Курал жолунун параметрлери

Кесилген туурасы (stepover)

Куралдын бурулушу

Кесүү тереңдиги

Вибрация

Муздаткыч

Тактык түтүктөрү процесси

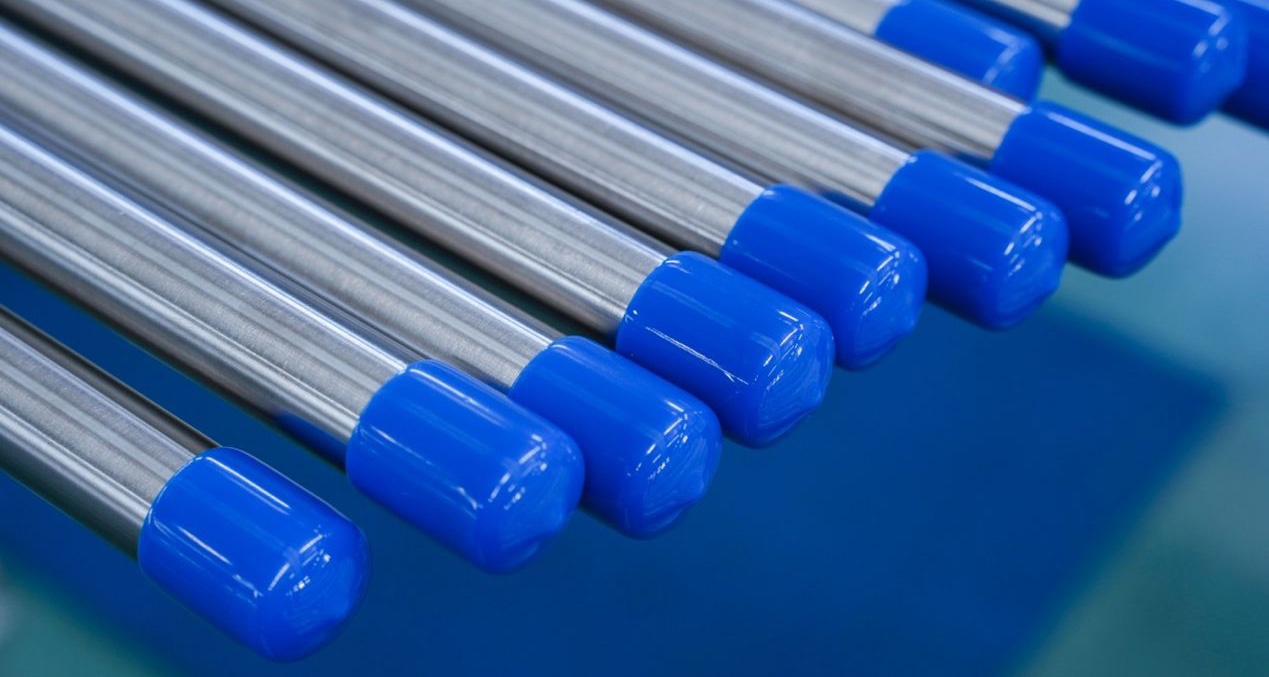

Жогорку өндүрүмдүү дат баспас болоттон жасалган так түтүктөрдү иштетүү жана калыптоо технологиясы салттуу тигишсиз түтүктөрдөн айырмаланат. Салттуу тигишсиз түтүк бланктары, адатта, эки түрмөктүү кайчылаш тоголоктоо ысык тешүү жолу менен жасалат жана түтүктөрдү калыптоо процесси, адатта, чийме формалоо процессин колдонот. Дат баспас болоттон жасалган так түтүктөр, адатта, так аспаптарда же медициналык шаймандарда колдонулат. Баалары салыштырмалуу жогору гана эмес, алар көбүнчө негизги жабдууларда жана аспаптарда колдонулат. Ошондуктан, так дат баспас болоттон жасалган түтүктөрдүн материалына, тактыгына жана бетинин жасалышына коюлган талаптар абдан жогору.

Жогорку өндүрүмдүүлүктөгү калыптоо кыйын болгон материалдардын түтүк бланктары, адатта, ысык экструзия жолу менен жасалат, ал эми түтүктөрдү калыптоо, адатта, муздак прокаттоо жолу менен иштетилет. Бул процесстер жогорку тактык, чоң пластикалык деформация жана жакшы түтүк структуралык касиеттери менен мүнөздөлөт, ошондуктан алар колдонулат.

Адатта, жарандык тактыктагы дат баспас болоттон жасалган түтүктөр 301 дат баспас болоттон, 304 дат баспас болоттон, 316 дат баспас болоттон, 316L дат баспас болоттон, 310S дат баспас болоттон жасалган. Жалпысынан NI8ден ашык материалдар, башкача айтканда, 304төн жогору материалдар өндүрүлөт, ал эми аз материалдары бар дат баспас болоттон жасалган тактыктагы түтүктөр өндүрүлбөйт.

201 жана 202 дат баспас болоттон жасалган темирди аташат, анткени ал магниттик жана магниттерге тартылуу күчү бар. 301 да магниттик эмес, бирок муздак иштеткенден кийин магниттик жана магниттерге тартылуу күчү бар. 304, 316 магниттик эмес, магниттерге тартылбайт жана магниттерге жабышпайт. Анын магниттик же магниттик эместигинин негизги себеби, дат баспас болоттон жасалган материалда хром, никель жана башка элементтер ар кандай пропорцияларда жана металлографиялык түзүлүштөрдө камтылган. Жогорудагы мүнөздөмөлөрдү айкалыштыруу менен, дат баспас болоттун сапатын баалоо үчүн магниттерди колдонуу да мүмкүн болгон ыкма болуп саналат, бирок бул ыкма илимий эмес, анткени дат баспас болотту өндүрүү процессинде муздак тартуу, ысык тартуу жана андан кийинки иштетүү жакшыраак болот, ошондуктан магнетизм азыраак же такыр жок. Эгерде ал жакшы болбосо, магнетизм чоңураак болот, бул дат баспас болоттун тазалыгын чагылдыра албайт. Колдонуучулар так дат баспас болоттон жасалган түтүктөрдүн таңгагынан жана сырткы көрүнүшүнөн да баалашат: оройлугу, бирдей калыңдыгы жана бетинде тактар бар-жогу.

Түтүктөрдү иштетүүнүн кийинки тоголоктоо жана тартуу процесстери да абдан маанилүү. Мисалы, экструзияда майлоочу материалдарды жана беттик кычкылдарды алып салуу идеалдуу эмес, бул дат баспас болоттон жасалган тактык түтүктөрдүн тактыгына жана беттик сапатына олуттуу таасир этет.

Жарыяланган убактысы: 2023-жылдын 21-ноябры